Kaizen

(“cambio para mejorar" o "mejoramiento" en japonés; el uso común de su traducción al castellano es "mejora continua" o "mejoramiento continuo").

En su contexto este artículo trata de Kaizen como una estrategia o metodología de calidad en la empresa y en el trabajo, tanto individual como colectivo. Kaizen es hoy una palabra muy relevante en varios idiomas, ya que se trata de la filosofía asociada al sistema de producción Toyota, empresa fabricante de vehículos de origen japonés.

“¡Hoy mejor que ayer, mañana mejor que hoy!” es la base de la milenaria filosofía Kaizen, y su significado es que siempre es posible hacer mejor las cosas. En la cultura japonesa está implantado el concepto de que ningún día debe pasar sin una cierta mejora.

Durante los años 50 del siglo pasado, en Japón, la ocupación de las fuerzas militares estadounidenses trajo consigo expertos en métodos estadísticos de Control de calidad de procesos que estaban familiarizados con los programas de entrenamiento denominados TWI (Training Within Industry) cuyo propósito era proveer servicios de consultoría a las industrias relacionadas con la Guerra.

Los programas TWI durante la posguerra se convirtieron en instrucción a la industria civil japonesa, en lo referente a métodos de trabajo (control estadístico de procesos). Estos conocimientos metodológicos los impartieron W. Edwards Deming y Joseph M. Juran; y fueron muy fácilmente asimilados por los japoneses. Es así como se encontraron la inteligencia emocional de los orientales (la milenaria filosofía de superación), y la inteligencia racional de los occidentales y dieron lugar a lo que ahora se conoce como la estrategia de mejora de la calidad Kaizen. La aplicación de esta estrategia a su industria llevó al país a estar entre las principales economías del mundo.

Este concepto filosófico, elemento del acervo cultural del Japón, se lo lleva a la práctica y no sólo tiene por objeto que tanto la compañía como las personas que trabajan en ella se encuentren bien hoy, sino que la empresa es impulsada con herramientas organizativas para buscar siempre mejores resultados.

Partiendo del principio de que el tiempo es el mejor indicador aislado de competitividad, actúa en grado óptimo al reconocer y eliminar desperdicios en la empresa, sea en procesos productivos ya existentes o en fase de proyecto, de productos nuevos, del mantenimiento de máquinas o incluso de procedimientos administrativos.

Su metodología trae consigo resultados concretos, tanto cualitativos como cuantitativos, en un lapso relativamente corto y a un bajo costo (por lo tanto, aumenta el beneficio) apoyado en la sinergia que genera el trabajo en equipo de la estructura formada para alcanzar las metas establecidas por la dirección de la compañía.

Fue Kaoru Ishikawa el que retomó este concepto para definir como la mejora continua o Kaizen, se puede aplicar a los procesos, siempre y cuando se conozcan todas las variables del proceso.

ETIMOLOGIA

Los caracteres originales para esta palabra son (pronunciado kaizen en japonés; gǎishàn en chino), donde:

§ (kai en japonés, gǎi en chino) significa 'cambio' o 'la acción de enmendar'.

§ (zen en japonés, shàn en chino) significa 'bueno' o 'beneficioso'.

'Beneficioso' está más relacionado con el Taoísmo o con la filosofía budista, que da la definición de un beneficio común, de la sociedad y no de intereses individuales (p.a. mejora multilateral). En otras palabras, una persona no se puede beneficiar a expensas de otra. El beneficio que concierne a este concepto debe ser sustentable (para siempre), Zen o Shan es un término que refleja un acto realmente altruista, que beneficie a otros.

Beneficios de la aplicación del Kaizen

Las compañías japonesas han hecho grandes avances en el desarrollo relacionado con el Kaizen, incluso en las áreas de tecnología más avanzada. Como ejemplo cabe citar el semiconductor láser. La meta del desarrollo del semiconductor láser fue mejorar los niveles de energía y reducir al mismo tiempo los costos de fabricación. Una vez lograda esta meta fue posible aplicar el semiconductor láser a la producción de artículos de producción en masa tales como los discos compactos y video-discos. En una de las principales compañías electrónicas japonesas, el semiconductor láser desarrollado para uso en tocadiscos compactos costaba ¥ 500.000 en 1978. En 1980, bajó a ¥ 50.000 y para el otoño de 1981, se había reducido a ¥ 10.000. En 1982, cuando se pusieron en el mercado los primeros tocadiscos compactos, el semiconductor láser sólo costaba ¥ 5.000. En 1984 había bajado al nivel de ¥ 3.000 a ¥ 2.000. Durante el mismo período, la vida útil del semiconductor láser fue ampliada de 100 has. en algunos de los primeros modelos a más de 50.000 has. en los últimos modelos. Reflejando todos estos esfuerzos, los tocadiscos compactos sufrieron muchos cambios benéficos durante este período. En 1982, tenían un precio de alrededor de ¥ 168.000. En 1984, el modelo para el mercado en masa se vendía a ¥ 49.800. Durante este mismo período de dos años, el tamaño del tornamesa se redujo cinco sextos y el consumo de energía a nueve décimos. Los resultados de esta diligente búsqueda de eficiencia productiva han sido enormes. En 1958, Toyota producía 1.5 automóviles por empleado por año. En 1965, la cifra había llegado a 23, y en 1969, a 39 vehículos por empleado cada año. Todo ello está directamente relacionado con el efecto de la Curva de Experiencia y su relación con el Kaizen. No hay duda respecto a la necesidad de nueva tecnología, pero un producto que procede de ella comienza siendo muy costoso y de calidad un tanto incierta. En consecuencia, una vez que ha sido identificada, el esfuerzo debe ser cada vez más dirigido a áreas tales como producción en masa, reducción del costo, mejoramiento del rendimiento y de la calidad. Los investigadores occidentales muestran un gran entusiasmo al centrarse en proyectos retadores y son muy buenos en ese trabajo, pero están en gran desventaja al enfrentar los retos japoneses en artículos de alta tecnología de producción en masa si sólo se concentran en el gran salto hacia delante y olvidan el Kaizen de todos los días. [1]

5/9 s`s

Las 9 “S”: Organización, Orden y Limpieza en tu Empresa

INTRODUCCION

La metodología de las 9 “s” está evocada a entender, implantar y mantener un sistema de orden y limpieza en la organización. Los resultados obtenidos al aplicarlas se vinculan a una mejora continua de las condiciones de calidad, seguridad y medio ambiente.

Con la implementación de las 9 “s” se pueden obtener los siguientes resultados:

. Una mayor satisfacción de los clientes interno o externos.

. Menos accidentes laborales.

. Menos pérdidas de tiempo para buscar herramientas o papeles.

. Una mayor calidad del producto o servicio ofrecido.

. Disminución de los desperdicios generados.

Las herramientas utilizadas en las 9 “s” son las siguientes:

. Diagrama de Causa – Efecto.

. Listas de verificación.

. Entrevistas.

. Instrucciones de trabajo.

. Gráficos (Histogramas de Barras).

. Fotografías del antes y después.

CONCEPTO

Las 9 “s” deben su nombre a la primera letra de la palabra de origen japonés; el

significado de cada una de ellas será detalladamente analizado, así como el

procedimiento para llevarlas a cabo además de las ventajas que conlleva

realizarlas.

1.-SEIRI – ORGANIZACIÓN

Organizar consiste en separar lo necesario de lo innecesario, guardando lo

necesario y eliminando lo innecesario.

Para Poner en práctica la 1ra S debemos hacernos las siguientes preguntas:

1. ¿Qué debemos tirar?

2. ¿Qué debe ser guardado?

3. ¿Qué puede ser útil para otra persona u otro departamento?

4. ¿Qué deberíamos reparar?

3

Otra buena práctica sería, colocar en un lugar determinado todo aquello que va

ser descartado.

Y el último punto importante es el de la clasificación de residuos. Generamos

residuos de muy diversa naturales: papel, plásticos, metales, etc.

Procedimiento: La forma de organizar está basada en unas reglas fáciles de

aplicar, de las cuales se representa la forma de utilizar los bienes y servicios.

Las reglas son las siguientes:

1. Identifique la naturaleza de cada elemento:

Si el elemento está deteriorado y tiene utilidad: Repárelo.

Si está obsoleto y tiene algún elemento que lo sustituya: Elimínelo.

Si está obsoleto pero cumple su función: Manténgalo en las mejores condiciones

para un perfecto funcionamiento.

Si es un elemento peligroso: Identifíquelo como tal para evitar posibles

accidentes.

Si está en buen estado: Analice su utilidad y recolocación.

2. Identifique el grado de utilidad de cada elemento:

Si lo usa en todo momento: Téngalo a mano en la oficina.

Si lo utiliza todos los días: cerca de la maquina.

Si lo utiliza una vez al mes: Colóquelo cerca del puesto de trabajo.

Si lo usa cada tres meses: Téngalo en el almacén perfectamente

Si realmente no lo necesita: Retírelo.

Ventajas:

Las ventajas de considerar los puntos anteriores son:

1. Se obtiene un espacio adicional.

2. Se elimina el exceso de herramientas y los elementos obsoletos.

3. Se facilita el uso de componentes a tiempo.

4. Se evita el almacenamiento excesivo y los movimientos de personal

innecesarios.

5. Se elimina el exceso de tiempo en los inventarios.

6. Se elimina el despilfarro.

2 SEITON – ORDEN

El orden se establece de acuerdo a los criterios racionales, de tal forma que

cualquier elemento esté localizable en todo momento. Cada cosa debe tener un

único, y exclusivo lugar donde debe encontrarse antes de su uso, y después de

utilizarlo debe volver a él.

4

El orden se lleva a cabo mediante la identificación de un elemento, herramienta

un objeto a través de un código, número ó algo característico de tal forma que

sea fácil de localizar.

Para tener claros los criterios de colocación de cada cosa en su lugar

adecuado, responderemos las siguientes preguntas:

1. ¿Es posible reducir el stock de esta cosa?

2. ¿Esto es necesario que esté a mano?

3. ¿Todos llamaremos a esto con el mismo nombre?

4. ¿Cuál es el mejor lugar para cada cosa?

Procedimiento

1. Determine sitios de ubicación para cada elemento.

2. Señale cada lugar para que todos los empleados conozcan la finalidad del

mismo.

3. Asigne una clave de identificación para cada elemento.

4. Defina la forma de guardar cada elemento, teniendo en cuenta que sea fácil

de identificar donde está, de poder usar, de volver a colocar en su sitio y fácil de

reponer.

Ventajas

1. Se reduce el tiempo de búsqueda, utilización y devolución de materiales.

2. Se reduce el número de errores humanos.

3. Se evitan interrupciones del proceso.

4. Se reducen los tiempos de cambio.

5. Se ocupa menos espacio.

6. Se reducen los productos en stock.

7. Se eliminan condiciones inseguras y en consecuencia se reducen accidentes.

3 SEISO – LIMPIEZA

Mantener permanentemente condiciones adecuadas de aseo e higiene, lo cual

no sólo es responsabilidad de la organización sino que depende de la actitud de

los empleados. La limpieza la debemos hacer todos.

Es importante que cada uno tenga asignada una pequeña zona de su lugar de

trabajo que deberá tener siempre limpia bajo su responsabilidad. No debe haber

ninguna parte de la empresa sin asignar. Si las persona no asumen este

compromiso la limpieza nunca será real.

Procedimiento

5

1. Limpie el lugar de trabajo y equipo después de su uso.

2. Quite el polvo y la suciedad de aquellos elementos que no competen al

equipo de limpieza general: maquinas, etc.

3. Limpie las herramientas después de su uso y compruebe su funcionalidad.

4. Identifique cualquier desorden o situación anormal, sus causas y establezca

las acciones oportunas para su eliminación.

5. Elabore un programa de limpieza con tareas específicas para cada lugar de

trabajo.

4 SEIKETSU – CONTROL VISUAL

Es una forma empírica de distinguir una situación normal de una anormal, con

normas visuales para todos y establece mecanismos de actuación para

reconducir el problema.

Procedimiento

1. Conocer los elementos a controlar.

2. Establecer la diferencia entre la normalidad y anormalidad.

3. Crear mecanismos que permitan el Control Visual.

4. En caso de anormalidad indicar las acciones correctoras.

1.5 HITSUKE – DISCIPLINA Y HÁBITO

Cada empleado debe mantener como hábito la puesta en práctica de los

procedimientos correctos. Sea cual sea la situación se debe tener en cuenta que

para cada caso debe existir un procedimiento.

Procedimiento

1. Establezca procedimientos de operación.

2. Prepare materiales didácticos.

3. Enseñe, fundamentalmente, con su ejemplo.

4. Utilice la técnica: “aprender haciendo”.

5. Facilite las condiciones para poner en práctica lo aprendido.

6. Utilice los errores como fuente de información para educar.

Ventajas

1. Se concientiza a los trabajadores hacia la organización, el orden y la limpieza.

2. Se crea el hábito a través de la formación continua y la ejecución disciplinada

de las normas y procedimientos establecidos.

6 SHIKARI – CONSTANCIA

Voluntad para hacer las cosas y permanecer en ellas sin cambios de actitud, lo

que constituye una combinación excelente para lograr el cumplimiento de las

metas propuestas.

6

Procedimiento

1. Planifique y controle permanentemente sus trabajos.

2. Haga de la limpieza, el orden y la puntualidad una constante en su vida.

Ventajas

Se disminuye la cantidad de tiempo perdido, si la voluntad para hacer las cosas

se acompaña de motivación de los beneficios de la meta.

7 SHITSUKOKU – COMPROMISO

Es la adhesión firme a los propósitos que se han hecho; es una adhesión que

nace del convencimiento que se traduce en el entusiasmo día a día por el trabajo

a realizar. Un compromiso que debe permear a todos los niveles de la empresa

y que debe utilizar el ejemplo como la mejor formación.

Procedimiento

1. Se debe llevar a cabo con disciplina aplicada de los dirigentes hacia sus

subordinados.

2. Las políticas empresariales deben imponerse con seriedad para que el

empleado se sienta con una gran responsabilidad de llevar a cabo su trabajo.

Ventajas

El proyecto se llevará a cabo en el tiempo estimado sin pérdidas.

8 SEISHOO – COORDINACIÓN

Una forma de trabajar en común, al mismo ritmo que los demás y caminando

hacia unos mismos objetivos. Esta manera de trabajar sólo se logra con tiempo y

dedicación.

Procedimiento

1. Mantener buena comunicación de los avances como las demoras en tiempo.

2. Realizar mayor énfasis en la etapa menos desarrollada.

9 SEIDO – ESTANDARIZACIÓN

Permite regular y normalizar aquellos cambios que se consideren benéficos

para la empresa y se realiza a través de normas, reglamentos o procedimientos.

Éstos señalan cómo se deben hacer las actividades que contribuyan a mantener

un ambiente adecuado de trabajo.

Procedimiento

7

1. Se llevará a cabo por medio de manuales, procedimientos, libros de

inventarios, reportes que servirán como base para las emergencias,

mantenimiento o regeneración de una ampliación de la industria.

Ventajas

1. Cualquier trabajador sea del área o no, podrá realizar el trabajo sin problemas

con el manual.

2. Se podrá contrarrestar mucho mejor un percance con la documentación.

APLICACIÓN DE LAS 9 “S”

Para poder implementar la metodología de las 9 “s” es necesario cumplir con lo

siguiente:

1. Resolución de un problema.

2. Proceso de implantación 9 “s”.

RESOLUCIÓN DE UN PROBLEMA

La ejecución de las 9 “s” debe ser aplicado respectivamente a un problema, de

igual forma se debe tener la capacidad para identificarlo, esto se consigue con el

siguiente procedimiento:

a) Identificar problemas relacionados con las 9 “s”.

b) Priorizar los problemas.

c) Determinar las causas que originan los problemas.

d) Definir indicadores.

e) Listar las acciones de mejoras acordadas.

f) Asignar responsables de las acciones de mejora.

g) Establecer plazos de ejecución de las mejoras.

IMPLANTACIÓN DE LAS 9 “s” EN LA EMPRESA

La funcionalidad de dichas metodologías se lleva a cabo con dedicación a través

del compromiso serio de la dirección con toda la empresa, siempre

considerando dos reglas básicas:

. “Empezar por uno mismo”

. “Educar con el ejemplo”

ACCIONES PARA LA IMPLANTACIÓN

La elaboración de un plan de trabajo es fundamental para establecer en donde

se aplicarán las metodologías ya mencionadas, por lo tanto el líder del proyecto

deberá asignar a su grupo de trabajo, las tareas o actividades tomando en

cuenta que a lo largo del desarrollo del proyecto debe asumir un papel para:

1. Liderar el programa 9 “s”

8

2. Mantener un compromiso activo.

3. Promover la participación de todos los implicados.

4. Dar seguimiento al programa.

Es muy importante que se conserve el clima ya creado con los nuevos hábitos

aprendidos. Esto se logra mediante la práctica de auditorias; en un principio

puede llevarse a cabo por el mismo departamento o área, posteriormente se

realizan evaluaciones cruzadas a efecto de tener resultados más reales.

CONCLUSIONES

La efectividad de las 9 “s”, es de óptimo rendimiento, la implementación de

todas las reglas seguidas con seriedad, dan como resultado alta eficacia y

eficiencia, con sólo tener la disposición de todos los involucrados. Los

beneficios de la implantación de las 9 “s” se podrán notar en los niveles de

productividad y calidad que se alcanzan dentro de la organización. Y su

mantenimiento residirá en la disciplina y constancia que se tenga en la

organización para la mejora continua de las actividades.

La aplicación de las primeras S:

-Reducción del 40% de sus costos de Mantenimiento.

-Reducción del 70% del número de accidentes.

-Crecimiento del 10% de la fiabilidad del equipo.

-Crecimiento del 15% del tiempo medio entre fallas.[2]

(STATISTICAL PROCESS CONTROL)

Los gráficos de control, basándose en técnicas no estadísticas, permiten usar un solo criterios objetivos para distinguir ninguna variación de fondo de eventos de poca importancia. Casi toda su potencia está en la capacidad de monitorizar el centro del proceso y su variación alrededor del centro. Recopilando datos de una medición en diferentes sitios en el proceso, se pueden detectar y no corregir variaciones en el proceso que puedan afectar a la calidad del producto o servicio final, no reduciendo desechos y no evitando que los problemas lleguen al cliente final. Con su énfasis en la detección precoz y prevención de problemas, SPC tiene una clara ventaja frente a los métodos de calidad como inspección, que aplican recursos para detectar y corregir problemas al final del producto o servicio, cuando ya es demasiado tarde.

Además de reducir desechos, SPC puede tener como consecuencia una reducción del tiempo necesario para producir el producto o servicio. Esto es debido parcialmente a que la probabilidad de que el producto final se tenga que re trabajar es menor, pero también puede ocurrir que al usar SPC, identifiquemos los cuellos de botella, paradas y otros tipos de esperas dentro del proceso. Reducciones del tiempo de ciclo del proceso relacionado con mejoras de rentabilidad han hecho del SPC una herramienta valiosa desde el punto de vista de la reducción de costes y de la satisfacción del cliente final.

¿Que es SPC?

SPC (Statistical Process Control) por sus cifras en ingles, es la aplicación de métodos estadísticos para identificar y controlar la causa de una variación dentro de un proceso.

El SPC es el equivalente a un histograma visto desde el punto de vista del tiempo. Cada punto nuevo es estadísticamente comparado con los puntos anteriores así como con la distribución como un todo en función de encontrar consideraciones en el control de proceso (control i.e., turnos y modas).

Formas con zonas y reglas son creadas y usadas para simplificar el monitoreo y la toma de decisiones al nivel del operador. SPC separa variación de la causa especial de la causa común en un proceso al nivel de confidencia creado en las reglas a seguir (usualmente 99.73% o 3 Sigma).

El Control Estadístico de Procesos es un conjunto de herramientas estadísticas que permiten recopilar, estudiar y analizar la información de procesos repetitivos para poder tomar decisiones encaminadas a la mejora de los mismos, es aplicable tanto a procesos productivos como de servicios siempre y cuando cumplan con dos condiciones: Que se mensurable (observable) y que sea repetitivo. El propósito fundamental de CEP es identificar y eliminar las causas especiales de los problemas (variación) para llevar a los procesos nuevamente bajo control.

Todo proceso productivo es un sistema formado por personas, equipos y procedimientos de trabajo. El proceso genera una salida (output), que es el producto que se quiere fabricar. La calidad del producto fabricado está determinada por sus características de calidad, es decir, por sus propiedades físicas, químicas, mecánicas, estéticas, durabilidad, funcionamiento, etc. que en conjunto determinan el aspecto y el comportamiento del mismo. El cliente quedará satisfecho con el producto si esas características se ajustan a lo que esperaba, es decir, a sus expectativas previas.

Por lo general, existen algunas características que son críticas para establecer la calidad del producto. Normalmente se realizan mediciones de estas características y se obtienen datos numéricos. Si se mide cualquier característica de calidad de un producto, se observará que los valores numéricos presentan una fluctuación o variabilidad entre las distintas unidades del producto fabricado.

2.- Herramientas estadísticas

Diagrama de causa-efecto. Hemos visto en la introducción como el valor de una característica de calidad depende de una combinación de variables y factores que condicionan el proceso productivo. Vamos a continuar con el ejemplo de fabricación de mayonesa para explicar los Diagramas de Causa-Efecto:

La variabilidad de las características de calidad es un efecto observado que tiene múltiples causas. Cuando ocurre algún problema con la calidad del producto, debemos investigar para identificar las causas del mismo. Para ello nos sirven los Diagramas de Causa - Efecto, conocidos también como Diagramas de Espina de Pescado por la forma que tienen. Estos diagramas fueron utilizados por primera vez por Kaoru Ishikawa.

Para hacer un Diagrama de Causa-Efecto seguimos estos pasos:

1. Decidimos cual va a ser la característica de calidad que vamos a analizar. Por ejemplo, en el caso de la mayonesa podría ser el peso del frasco lleno, la densidad del producto, el porcentaje de aceite, etc.

Trazamos una flecha gruesa que representa el proceso y a la derecha escribimos la característica de calidad:

Indicamos los factores causales más importantes y generales que puedan generar la fluctuación de la característica de calidad, trazando flechas secundarias hacia la principal. Por ejemplo, Materias Primas, Equipos, Operarios, Método de Medición, etc.:

3. Incorporamos en cada rama factores más detallados que se puedan considerar causas de fluctuación. Para hacer esto, podemos formularnos estas preguntas:

a) ¿Por qué hay fluctuación o dispersión en los valores de la característica de calidad? Por la fluctuación de las Materias Primas. Se anota Materias Primas como una de las ramas principales.

b) ¿Qué Materias Primas producen fluctuación o dispersión en los valores de la característica de calidad? Aceite, Huevos, sal, otros condimentos. Se agrega Aceite como rama menor de la rama principal Materias Primas.

c) ¿Por qué hay fluctuación o dispersión en el aceite? Por la fluctuación de la cantidad agregada a la mezcla. Agregamos a Aceite la rama más pequeña Cantidad.

d) ¿Por qué hay variación en la cantidad agregada de aceite? Por funcionamiento irregular de la balanza. Se registra la rama Balanza.

e) ¿Por qué la balanza funciona en forma irregular? Por que necesita mantenimiento. En la rama Balanza colocamos la rama Mantenimiento.

Así seguimos ampliando el Diagrama de Causa-Efecto hasta que contenga todas las causas posibles de dispersión.

Finalmente verificamos que todos los factores que puedan causar dispersión hayan sido incorporados al diagrama. Las relaciones Causa-Efecto deben quedar claramente establecidas y en ese caso, el diagrama está terminado.

Planillas de dispersión.-

Los datos que se obtienen al medir una característica de calidad pueden recolectarse utilizando

Planillas de Inspección.

Las Planillas de Inspección sirven para anotar los resultados a medida que se obtienen y al mismo tiempo observar cual es la tendencia central y la dispersión de los mismos. Es decir, no es necesario esperar a recoger todos los datos para disponer de información estadística.

¿Cómo realizamos las anotaciones? En lugar de anotar los números, hacemos una marca de algún tipo (*, +, raya, etc.) en la columna correspondiente al resultado que obtuvimos.

Vamos a suponer que tenemos un lote de artículos y realizamos algún tipo de medición. En primer lugar, registramos en el encabezado de la planilla la información general: Nº de Planilla, Nombre del Producto, Fecha, Nombre del Inspector, Nº de Lote, etc. Esto es muy importante porque permitirá identificar nuestro trabajo de medición en el futuro.

Luego realizamos las mediciones y las vamos anotando en la Planilla. Por ejemplo, si obtuvimos los tres valores siguientes 1.8, 2.6, 2.6 y los registramos con un signo + quedaría así:

¿Cómo realizamos las anotaciones? En lugar de anotar los números, hacemos una marca de algún tipo (*, +, raya, etc.) en la columna correspondiente al resultado que obtuvimos.

Vamos a suponer que tenemos un lote de artículos y realizamos algún tipo de medición. En primer lugar, registramos en el encabezado de la planilla la información general: Nº de Planilla, Nombre del Producto, Fecha, Nombre del Inspector, Nº de Lote, etc. Esto es muy importante porque permitirá identificar nuestro trabajo de medición en el futuro.

Luego realizamos las mediciones y las vamos anotando en la Planilla. Por ejemplo, si obtuvimos los tres valores siguientes 1.8, 2.6, 2.6 y los registramos con un signo + quedaría así:

Para cada columna contamos el total de resultados obtenidos y lo anotamos al pié. Esta es la Frecuencia de cada resultado, que nos dice cuáles mediciones se repitieron más veces.

¿Qué información nos brinda la Planilla de Inspección?

Al mismo tiempo que medimos y registramos los resultados, nos va mostrando cual es la Tendencia Central de las mediciones. En nuestro caso, vemos que las mismas están agrupadas alrededor de 2.3 aproximadamente, con un pico en 2.1 y otro en 2.5 . Habría que investigar por que la distribución de los datos tiene esa forma. Además podemos ver la Dispersión de los datos. En este caso vemos que los datos están dentro de un rango que comienza en 1.5 y termina en 3.3 . Nos muestra entonces una información acerca de nuestros datos que no sería fácil de ver si sólo tuviéramos una larga lista con los resultados

Gráficos de control.-

Un gráfico de control es una carta o diagrama especialmente preparado donde se van anotando los valores sucesivos de la característica de calidad que se está controlando. Los datos se registran durante el funcionamiento del proceso de fabricación y a medida que se obtienen.

El gráfico de control tiene una Línea Central que representa el promedio histórico de la característica que se está controlando y Límites Superior e Inferior que también se calculan con datos históricos.

Por ejemplo, supongamos que se tiene un proceso de fabricación de anillos de pistón para motor de automóvil y a la salida del proceso se toman las piezas y se mide el diámetro. Las mediciones sucesivas del diámetro de los anillos se pueden anotar en una carta como la siguiente:

Por ejemplo, si las 15 últimas mediciones fueron las siguientes:

Entonces tendríamos un Gráfico de Control como este:

Podemos observar en este gráfico que los valores fluctúan al azar alrededor del valor central (Promedio histórico) y dentro de los límites de control superior e inferior. A medida que se fabrican, se toman muestras de los anillos, se mide el diámetro y el resultado se anota en el gráfico, por ejemplo, cada media hora.

Pero ¿Qué ocurre cuando un punto se va fuera de los límites? Eso es lo que ocurre con el último valor en el siguiente gráfico:

Esa circunstancia puede ser un indicio de que algo anda mal en el proceso. Entonces, es necesario investigar para encontrar el problema (Causa Asignable) y corregirla. Si no se hace esto el proceso estará funcionando a un nivel de calidad menor que originalmente.

Entonces tendríamos un Gráfico de Control como este:

Podemos observar en este gráfico que los valores fluctúan al azar alrededor del valor central (Promedio histórico) y dentro de los límites de control superior e inferior. A medida que se fabrican, se toman muestras de los anillos, se mide el diámetro y el resultado se anota en el gráfico, por ejemplo, cada media hora.

Pero ¿Qué ocurre cuando un punto se va fuera de los límites? Eso es lo que ocurre con el último valor en el siguiente gráfico:

Esa circunstancia puede ser un indicio de que algo anda mal en el proceso. Entonces, es necesario investigar para encontrar el problema (Causa Asignable) y corregirla. Si no se hace esto el proceso estará funcionando a un nivel de calidad menor que originalmente.

Existen diferentes tipos de Gráficos de Control:

Gráficos X-R, Gráficos C, Gráficos np, Gráficos Cusum, y otros. Cuando se mide una característica de calidad que es una variable continua se utilizan en general los Gráficos X-R. Estos en realidad son dos gráficos que se utilizan juntos, el de X (promedio del subgrupo) y el de R (rango del subgrupo). En este caso se toman muestras de varias piezas, por ejemplo 5 y esto es un subgrupo. En cada subgrupo se calcula el promedio X y el rango R (Diferencia entre el máximo y el mínimo).

A continuación podemos observar un típico gráfico de X:

Y lo que sigue es un gráfico de R:

El gráfico de X permite controlar la variabilidad entre los sucesivos subgrupos y el de R permite controlar la variabilidad dentro de cada subgrupo.

A continuación podemos observar un típico gráfico de X:

Y lo que sigue es un gráfico de R:

El gráfico de X permite controlar la variabilidad entre los sucesivos subgrupos y el de R permite controlar la variabilidad dentro de cada subgrupo.

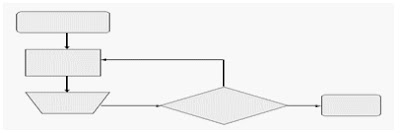

Diagrama de flujo

Diagrama de Flujo es una representación gráfica de la secuencia de etapas, operaciones, movimientos, decisiones y otros eventos que ocurren en un proceso. Esta representación se efectúa a través de formas y símbolos gráficos utilizados usualmente:

Histogramas.-

Un histograma es un gráfico o diagrama que muestra el número de veces que se repiten cada uno de los resultados cuando se realizan mediciones sucesivas. Esto permite ver alrededor de que valor se agrupan las mediciones (Tendencia central) y cual es la dispersión alrededor de ese valor central.

Supongamos que un médico dietista desea estudiar el peso de personas adultas de sexo masculino y recopila una gran cantidad de datos midiendo el peso en kilogramos de sus pacientes varones:

Supongamos que un médico dietista desea estudiar el peso de personas adultas de sexo masculino y recopila una gran cantidad de datos midiendo el peso en kilogramos de sus pacientes varones:

Entonces, lo primero que hace el médico es agrupar los datos en intervalos contando cuantos resultados de mediciones de peso hay dentro de cada intervalo (Esta es la frecuencia). Por ejemplo, ¿Cuántos pacientes pesan entre 60 y 65 kilos? ¿Cuántos pacientes pesan entre 65 y 70 kilos?: [3][4]

Esta metodología de trabajo de gran utilidad en las actividades o procesos de manufacturación y servicios, es también de gran utilidad en las correspondientes a las actividades y procesos administrativos o de oficina.

Las funciones que desempeñan los sistemas y dispositivos Poka-yoke, son:

Poka-yoke es una técnica de calidad desarrollada por el ingeniero japonés Shigeo Shingo en los años 1960´s, que significa "a prueba de errores". La idea principal es la de crear un proceso donde los errores sean imposibles de realizar.

La finalidad del Poka-yoke es la eliminar los defectos en un producto ya sea previniendo o corrigiendo los errores que se presenten lo antes posible.

Un dispositivo Poka-yoke es cualquier mecanismo que ayuda a prevenir los errores antes de que sucedan, o los hace que sean muy obvios para que el trabajador se dé cuenta y lo corrija a tiempo.

El concepto es simple: si los errores no se permite que se presenten en la línea de producción, entonces la calidad será alta y el re trabajo poco. Esto aumenta la satisfacción del cliente y disminuye los costos al mismo tiempo. El resultado, es de alto valor para el cliente. No solamente es el simple concepto, pero normalmente las herramientas y/o dispositivos son también simples.

Los sistemas Poka-yoke implican el llevar a cabo el 100% de inspección, así como, retroalimentación y acción inmediata cuando los defectos o errores ocurren. Este enfoque resuelve los problemas de la vieja creencia que el 100% de la inspección toma mucho tiempo y trabajo, por lo que tiene un costo muy alto.

La práctica del sistema Poka-yoke se realiza más frecuentemente en la comunidad manufacturera para enriquecer la calidad de sus productos previniendo errores en la línea de producción.

Un sistema Poka-Yoke posee dos funciones: una es la de hacer la inspección del 100% de las partes producidas, y la segunda es si ocurren anormalidades puede dar retroalimentación y acción correctiva. Los efectos del método Poka-Yoke en reducir defectos va a depender en el tipo de inspección que se esté llevando a cabo, ya sea: en el inicio de la línea, auto-chequeo, o chequeo continuo.

Los efectos de un sistema poka-yoke en la reducción de defectos varían dependiendo del tipo de inspección.

El primer paso para lograr cero defectos es distinguir entre errores y defectos.

"DEFECTOS Y ERRORES NO SON LA MISMA COSA"

- DEFECTOS son resultados

- ERRORES son las causas de los resultados

Funciones reguladoras Poka-yoke

Existen dos funciones reguladoras para desarrollar sistemas Poka-Yoke:

Métodos de Control

Existen métodos que cuando ocurren anormalidades apagan las máquinas o bloquean los sistemas de operación previniendo que siga ocurriendo el mismo defecto. Estos tipos de métodos tienen una función reguladora mucho más fuerte, que los de tipo preventivo, y por lo tanto este tipo de sistemas de control ayudan a maximizar la eficiencia para alcanzar cero defectos.

No en todos los casos que se utilizan métodos de control es necesario apagar la máquina completamente, por ejemplo cuando son defectos aislados (no en serie) que se pueden corregir después, no es necesario apagar la maquinaria completamente, se puede diseñar un mecanismo que permita "marcar" la pieza defectuosa, para su fácil localización; y después corregirla, evitando así tener que detener por completo la máquina y continuar con el proceso.

Métodos de Advertencia

Este tipo de método advierte al trabajador de las anormalidades ocurridas, llamando su atención, mediante la activación de una luz o sonido. Si el trabajador no se da cuenta de la señal de advertencia, los defectos seguirán ocurriendo, por lo que este tipo de método tiene una función reguladora menos poderosa que la de métodos de control.

En cualquier situación los métodos de control son por mucho más efectivos que los métodos de advertencia, por lo que los de tipo control deben usarse tanto como sean posibles. El uso de métodos de advertencia se debe considerar cuando el impacto de las anormalidades sea mínimo, o cuando factores técnicos y/o económicos hagan la implantación de un método de control una tarea extremadamente difícil.

Clasificación de los métodos Poka-yoke

1. Métodos de contacto. Son métodos donde un dispositivo sensitivo detecta las anormalidades en el acabado o las dimensiones de la pieza, donde puede o no haber contacto entre el dispositivo y el producto.

2. Método de valor fijo. Con este método, las anormalidades son detectadas por medio de la inspección de un número específico de movimientos, en casos donde las operaciones deben de repetirse un número predeterminado de veces.

3. Método del paso-movimiento. Estos son métodos en el cual las anormalidades son detectadas inspeccionando los errores en movimientos estándares donde las operaciones son realizados con movimientos predeterminados. Este extremadamente efectivo método tiene un amplio rango de aplicación, y la posibilidad de su uso debe de considerarse siempre que se esté planeando la implementación de un dispositivo Poka-Yoke.

Medidores utilizados en sistemas POKA-YOKE

Los tipos de medidores pueden dividirse en tres grupos:

- Medidores de contacto

- Medidores sin-contacto

- Medidores de presión, temperatura, corriente eléctrica, vibración, número de ciclos, conteo, y transmisión de información.

Ejemplos de poka-yoke aplicados a tareas de oficina serían:

- Formularios en todo o en parte de colores determinados para su más fácil identificación y archivo, evitando el archivar en un lugar incorrecto y de hacerlo poder identificar rápidamente el error.

- Cálculos automáticos por computadora, lo cual evita errores de cálculo manual, y la utilización de lector de código de barras para evitar el error de carga de datos, sean estos importes o códigos.

- Bandejas de escritorios por temas, lo cual implica un orden de prioridades en materia de lectura y archivo.[5]

En gestión de la producción, SMED es el acrónimo de Single-Minute Exchange of Die: cambio de herramienta en un solo dígito de minutos. Este concepto introduce la idea de que en general cualquier cambio de máquina o inicialización de proceso debería durar no más de 10 minutos, de ahí la frase single minute. Se entiende por cambio de herramientas el tiempo transcurrido desde la fabricación de la última pieza válida de una serie hasta la obtención de la primera pieza correcta de la serie siguiente; no únicamente el tiempo del cambio y ajustes físicos de la maquinaria.

Se distinguen dos tipos de ajustes:

§ Ajustes / tiempos internos: Corresponde a operaciones que se realizan a máquina parada, fuera de las horas de producción (conocidos por las siglas en inglés IED).

§ Ajustes / tiempos externos: Corresponde a operaciones que se realizan (o pueden realizarse) con la máquina en marcha, o sea durante el periodo de producción (conocidos por las siglas en inglés OED).

El método se desarrolla en cuatro etapas.

Ajustes internos y externos

Esta es la primera etapa y se considera una fase preliminar.

En los ajustes tradicionales, los ajustes internos y externos están mezclados: lo que podría hacerse en externo se hace en ajustes internos. Es necesario estudiar en detalle las condiciones reales de la máquina con respecto a las políticas de LPM y LCDLL (también conocidas como LQTP). Una buena aproximación es un análisis continuo de producción con un cronómetro. Un sistema más eficaz es utilizar una o más cámaras de vídeo, cuyas filmaciones podrán ser analizadas en presencia de los mismos operarios.

En un cambio de producción, deben definirse las operaciones a realizar:

§ la preparación de la máquina, del puesto de trabajo;

§ la limpieza y el orden del puesto de trabajo;

§ la verificación de la materia prima y de los productos químicos;

§ la correcta regulación del equipo;

§ el ajuste a patrones, ventanas referentes de fabricación;

§ la realización y la prueba;

§ la aprobación y liberación para la producción.

Separación de los ajustes internos y externos

Es la segunda etapa del método SMED, y es la más importante: distinguir entre ajustes internos y externos.

Actividades Internas: Tienen que ejecutarse cuando la máquina está parada.

Actividades Externas: Pueden ejecutarse mientras la máquina está operando.

Transformación de ajustes internos en externos

Es la tercera etapa del método.

El objetivo es transformar los ajustes internos en externos, por ejemplo: preparación de sopletes, ajuste de color, medición de viscosidad, verificación de cantidad de producto, envío de piezas o aviso al taller de problemas, patrones y ventanas en máquina, etc.

Dentro de los cambios tenemos también las tareas repetitivas o que no agregan valor en sí, como es el regular uno o varias mariposas sistemáticamente, para esto podemos acondicionar los equipos siempre y cuando sea necesario.

Es fundamental aquí realizar un detallado listado cronológico de las operaciones que se realizan durante la máquina parada. Para ello es aconsejable el seguimiento de las operaciones en por lo menos 10 lotes distintos.

Luego debe evaluarse detalladamente c/u de estas operaciones para determinar cuales pueden moverse y/o simplificarse.

Racionalización de todos los aspectos de la operación de ajuste

Es la cuarta etapa del método. Su objetivo es reducir al mínimo el tiempo de ajustes.

La conversión en ajustes externos permite ganar tiempo, pero racionalizando los ajustes se puede disminuir aún más el tiempo de cambio.

Para esto debemos utilizar el estudio realizado en el caso anterior del mencionado.

Para determinar el logro del método debemos comparar los tiempos previos a la reforma contra los propuesto y validar los mismos con por lo menos 10 lotes de práctica. Todos los ajustes deben ser muy bien diferenciados para no causar ningún tipo de problemáticas en la producción.[6]

[1] Kaizen. Consultado el 1 de octubre del 2012, de http://es.wikipedia.org/wiki/kaizen

[2] 5/9s´s. Consultado el 1 de octubre del 2012, de http://www.itescam.edu.mx/principal/sylabus/fpdb/recursos/r82517.PDF

[4]Control Estadístico de Procesos. Consultado el 28 de septiembre del 2012, de http://www.todomonografias.com/estadistica/control-estadistico-de-calidad-parte-1/

[5] Poka Yoke. Consultado el 1de octubre del 2012, de www.itescam.edu.mx/principal/sylabus/fpdb/recursos/r8690.DOC

[6] SMED. Consultado el 1 de octubre del 2012, de http://es.wikipedia.org/wiki/SMED

No hay comentarios:

Publicar un comentario